摘要:文中研究了一套国内首例智能指示表检测系统。该系统由机器人、打标机、指示表检查仪、待检料盒、合格/不合格料盒、工作平台组成,以机器人为核心,依次完成对指示表的精度检测、分选、打标、装箱等一系列流水线工作。整个检测过程为全自动化检测,无人工干预,节省人力成本,满足指示表在检定过程实现全自动化检定的快速高效的生产模式,具有十分重要的实用价值和极其广阔的应用前景。

关键词:指示表;智能;精度检测

中图分类号:TG 86 文献标志码:A 文章编号:1002-2333(2018)01-0164-03

0 引言

指示表属于精密测量仪表,是机械工业以及实验室最常使用的仪表,在我国工业领域中是不可替代的重要角色。由于指示表是一种基本量具,使用频率非常高,使用范围非常广泛,所以市场需求量非常大。为了适应市场需求,包括哈量在内的指示表生产企业大批量生产指示表,而作为精密检具,指示表的精度检定必须是非常严格的,所以,在指示表出厂前需要对其示值误差进行检定,以判断是否合格。目前,国外对计算机视觉技术研究的比较早,特别是在数字图像处理技术和机电一体化技术方面比较成熟,以德国的Mahr公司为例,已经研究出能够实现快速、可靠、准确检定的全自动指示表检定仪,但其价格相当昂责,很难被国内的广大用户所接受。国内普遍使用的是机械式检定仪,也有一部分企业在使用半自动化式的检定仪,比如,哈量生产的4616指示表检查仪,采用的是光电法。总之,无论是国内还是国外,指示表的检定都需要人为参与,由于指示表的生产量特别大,所以需要大量的劳动力来进行检测。因此为了提高仪表精度、解放劳动力,研制出一种具有自主知识产权、精度高、速度快、自动化程度高,并且符合我国广大用户价位的全自动指示表检测系统,将对我国的指示表生产和检定发挥巨大的作用。

本文研究的是一套智能化指示表检测系统,是一条自动化检测线,打破了传统的指示表检测方式,利用机器人自动上下料技术、打标机自动打标技术以及数字图像处理技术,依次完成对指示表的检测、分选、打标、装箱等一系列流水线工作。自动地对指示表的示值进行识别,实现指示表检测过程的智能化,从而完全省去检定过程中的人为参与,既提高了检定的速度,又节约了人力成本。此外,本系统用机器人代替人工,具有“高精度、高分辨力、高可靠性、高智能化、低成本”等突出的技术优势、政策优势和产业化优势,可节约资源,在国内是首次将机器人应用在指示表生产行业中,属于新兴项目,对国内指示表生产行业有着非常重要的意义。

1 指示表智能检测分选系统的结构组成

1.1 整体结构

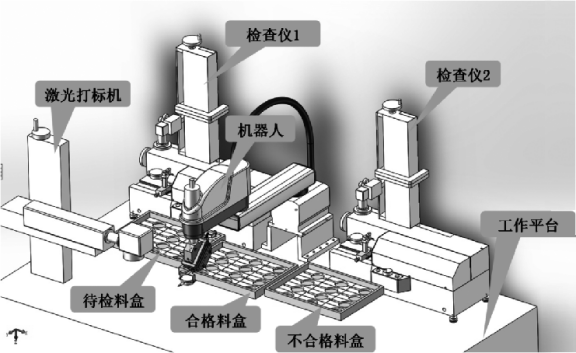

本项目研制的是一套国内首例智能指示表检测系统,整个系统由机器人、打标机、指示表检查仪、待检料盒、合格/不合格料盒、工作平台组成,以机器人为核心,依次完成对指示表的检测、分选、打标、装箱等一系列流水线工作。整个检测过程为全自动化检测,无人工干预,节省人力成本,满足指示表在检定过程实现全自动化检定的快速高效的生产模式。智能指示表检测系统的整体结构布局如图1所示。

此套检测系统包括机械、电气、软件,完全由我公司自主研发、设计、生产,成本较低,有较大的利润空间,批量生产后,能进一步降低成本,使产品具有更强的竞争力。

1.2 工作流程

如图1所示,机器人首先从待检料盒抓取待检指示表,然后将被检表依次送至指示表检查仪1和指示表检查仪2处进行精度检测,检测数据存至对应的报告中,检测完毕后计算机根据检测结果自动分选合格、不合格的指示表,机器人将不合格的指示表直接运送至不合格料盒中,将合格的指示表运送至打标机处,打标机为指示表打印表体序列号,同时此序列号将自动存至计算机对应的被检表的报告中,以备查询打印,待打标机打印完成,机器人将合格指示表送至合格料盒,完成指示表的分选,依次循环。

1.3 机器人的选型

指示表智能检测分选系统是国内首例使用机器人代替人工完成指示表的检测、打标、分选、装箱,机器人在本系统中担任搬运工的角色,实现了指示表检定过程的智能化。机器人采用东芝公司生产的THL700型机器手。THL系列机械手是具有4自由度的水平多关节机械手,特别适合组装及搬送。而且此款机械手操作方便,编程语言简单易学,很容易上手。为了提高工作效率,机械手设计安装两个气爪,可以分别抓取指示表。另外,此款机器人性价比高,体积小,重量轻,耗电少,节能环保。

1.4 指示表检查仪的设计方案

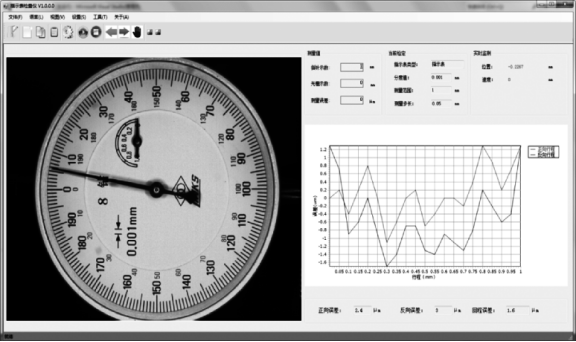

指示表检查仪是由我公司自主研发,采用当今最新的数字图像处理技术,充分利用计算机的高速性能和光栅技术的准确性,设计出这款操作灵活、使用方便的全自动化式检查仪,具有精度高、速度快、成本低等优点。指示表检查仪采用全自动测量方式,采用雷塞两轴运动控制卡,山洋步进电动机,雷尼绍高精度光栅,以及采用德国映美精高分辨率相机。由控制系统驱动步进电动机转动,步进电动机带动机械卡具水平运动,机械卡具推动指示表的测杆一起平移,从而带动指示表指针转动。高精度光栅作为位置反馈实时监测指示表测杆的位移量,按照预先设计的步长,当到达被检点时,停止运动。此时,软件控制CCD采集图像至计算机内存,然后利用软件对采集到的表盘图像进行处理(滤波、阈值分割、二值化、细化)以及利用Hough变换算法确定表针所在直线的位置,完成指示表检定中指针位置的判断,根据指示表分辨率与指针位置的对应关系计算出此点处的示值误差。然后,控制系统驱动步进电动机继续转动,实时监测光栅值,当到达下一个检测点时控制电动机停止转动,采集图像,图像处理,计算误差值,依次循环,直到所有的检测点全部被检测完,经过计算得到一组示值误差数据,再经过数据处理,按照国标计算各项误差值,从而确定指示表的精度,得出指示表是否合格的结论。同时,检测结果存入数据库,以备查询和打印。指示表检查仪的关键技术是数字图像处理技术,使用CCD摄像头采集图像,采用了先进的计算机视觉技术代替人眼,运用数字图像处理技术,判断指示表表针的位置,从而获得指示表的读数,此项技术的研究成功,实现了指示表检定的自动化,大大减少了检定人员的劳动强度,避免了人眼读数误差,提高了检定效率。

软件由我公司自主研发,采用VS2012作为开发平台,C#作为开发语言,Access作为数据库开发工具,利用C#语言强大的面向对象的开发模式,开发出此指示表检测软件。软件系统采用了面向对象编程语言的先进思想,在开始着手系统开发时,就考虑应用面向对象思想将系统的数据和方法封装在一起,采用模块化编程思想,将系统结构模块化,每个模块具有特定的功能,同时各模块相对独立。这样就减少了各模块之间的耦合关系,便于系统的开发、维护和升级。软件主界面如图2所示。

2 指示表智能检测分选系统的关键技术

2.1 数字图像处理技术

数字图像处理技术是本系统的关键技术之一,随着时代的进步、科学的发展,人工智能的应用越来越普遍。将计算机视觉代替人眼来对指示表进行检定的技术就是人工智能在工业领域的典型应用。由工业相机CCD获取表盘图像,将图像保存至计算机内存,利用计算机的高速性能对表盘图像进行处理,然后运用相关数字图像处理方法对表盘图像进行预处理以及表针识别,确定出指示表表针的位置,从而计算指示表的示值误差,并自动完成各项误差的计算,实现指示表检定的自动化,显著提高生产效率,降低人力成本,减少生产成本。指示表自动检定分选系统功能的实现是以运动控制技术以及机械传动技术等为基础,以数字图像处理技术为关键技术来实现指示表的自动检定。首先通过工业相机CCD获取清晰的指示表表盘图像,对获取的图像依次进行平滑滤波、二值化、腐蚀、细化等预处理,然后通过Hough(哈夫)变换算法识别出指示表表针所在直线的位置,利用指示表的分辨率、刻线数目等相关参数和指针位置的对应关系计算出指示表的读数。此数值就是计算机视觉代替人眼读取的指示表示值,比人眼读数要精确得多,而且速度快。最后经过数据处理计算出示值误差,并与国标比对,得出检定结论,完成指示表的检定。

2.2 自动上下料技术

将机器人应用于指示表检测领域,利用机械手实现自动上下料,这是本系统最大的亮点。整个检测过程为全自动化检测,无人工干预,机器人不间断地将指示表送至指示表检查仪进行检测,机器人根据检测结果进行自动分选,分选完成后,由机器人抓取不合格的指示表运送至不合格料盒,抓取检测合格的指示表,将其运送到打标机进行打标,待打标完成,将打标完成的指示表运送至合格料盒。完成自动分选装箱工作。机械手采用自动旋转气爪机构,可实现多个指示表同时处于循环工位中,提高工作效率。另外,整套系统具备自检测功能,检测在循环过程中的报警信号和待检料盒无料以及合格/不合格料盒已满信号,并给出提示。

2.3 自动打标技术

每块指示表都有唯一的表体序列号,打印表体序列号是指示表生产的一道必备工序,此套检测系统实现了表体序列号打印的自动化,大大提高了生产效率。在智能检测系统流水线中,待指示表检定合格后,机器人将指示表运送到打标机处,使用打标机自动打印表体的序列号,实现自动打标,节省人力。打标机选用的是ZL-GX10D激光打标机,打印效果和打标速度能够满足现代化大生产高效、高速、高可靠性的要求。

3 结论

根据“中国制造2025规划”的要求,加快发展智能制造装备和产品,本项目即是在工业机器人与智能测量仪表领域开展的创新研发项目。指示表智能检测分选系统是针对全自动化生产为目的而设计的,应用机器人代替人工在指示表生产行业完成产品的打标、检定、分选的全自动化生产过程,形成一条高效节能的自动化检测线,实现了指示表检定过程的智能化,减少人力成本,提高效率,这将对我国的仪表生产和检定发挥巨大的作用。

指示表智能检测分选系统是国内首例使用机器人代替人工完成指示表的检测、打标、分选、装箱,实现了指示表检测过程的智能化。哈量集团是国内精密量仪产品最大制造商,每年生产的指示表类产品的数量非常大,指示表的检定工作也是一项庞大的工作量,该项目完成后,所研制的产品将替代原有的半自动指示表检查仪,直接服务于本企业,每年可为企业节省大量资金,同时对行业的科技进步起到了强有力的推动作用。

[参考文献]

[1] 何斌.VisualC++数字图像处理[M].北京:人民邮电出版社,2001:335-387.

[2] 王俊杰,黄心汉.一种对图像进行快速二值化处理的方法[J].电子技术应用,1998(10):16-17.

[3] 徐建华.图像处理与分析[M].北京:科学出版社,1990:187-205.

[4] 罗希平,田捷,诸葛要,等.图像分割方法综述[J].模式识别与人工智能,1997(3):259-263.

[5] 王骞,陈宇,管马舟.C#程序设计经典300例[M].北京:电子工业出版社,2013:322-333.

[6] 周靖.C#本质论[M].北京:人民邮电出版社,2009:377-432.

[7] 程杰.大话设计模式[M].北京:清华大学出版社,2007:209-218,335-366.

[8] 王晟,韩泽坤.Access数据库开发经典案例分析[M].北京:清华大学出版社,2002:2-12.

[9] 曾登高..Net系统架构与开发[M].北京:电子工业出版社,2003:26-35.

[10] 铁军,林海平.数据库应用技术[M].北京:高等教育出版社,2002:6-15.

[11] 张星明.视频图像捕获及运动检测技术的实现[J].计算机工程,2002(8):130-132.

[12] 高宗海,林盘.Windows下视频采集程序的设计[J].现代电子技术,2002(1):33-35.

[13] 周长发.精通Visua1C++图像编程[M].北京:电子工业出版社,2000:58-60.

[14] 张凯丽,刘辉.边缘检测技术的发展研究[J].昆明理工大学学报,2000,25(5):37-39.

[15] 岳国义,李宝树,赵书涛.智能型指针式仪表识别子系统的研究

[J].仪器仪表学报,2003,24(增刊2):430-431.