摘要:在低熔点 Sn2.5Ag0.7Cu0.1RE 钎料合金粉末冶金制备工艺设计基础上,研究了预压和烧结对钎料合金 组织与力学性能的影响。研究结果表明:低熔点 Sn2.5Ag0.7Cu0.1RE 钎料合金粉末冶金工艺预压应力和烧 结温度 分 别 为 160 MPa 和 210 ℃,均 高 于 高 熔 点 铜、铝 合 金 的 预 压 应 力 和 烧 结 温 度。与 熔 炼 法 相 比, Sn2.5Ag0.7Cu0.1RE钎料合金抗拉强度提高了 15.5%。烧结会影响 Sn2.5Ag0.7Cu0.1RE 钎料合金初生 β-Sn 相和共晶组织形态,随烧结温度升高,初生 β-Sn 相组织比例升高。

关键词:Sn2.5Ag0.7Cu0.1RE 无铅钎料;粉末冶金;显微组织;力学性能

0 引言

随着电子产品小型化、轻量化的发展趋势及人们环保意识的增强,Sn-Ag-Cu 系尤其是中国独具特 色的 Sn-Ag-Cu-RE 系无铅钎料合金被认为是 Sn-Pb 钎料的最佳替代品之一[1 -2] 。电子封装的立体化、 高密度化使无铅钎料微连接接头可靠性难以适应,亟待开发出综合性能优异的新型无铅钎料,以获得具 有高可靠性的钎焊接头[3 -7] 。目前,主要借助于微合金化和颗粒增强等方法[8]提高无铅钎料的性能。 微 合 金 化 是 在 无 铅 钎 料 中 添 加 微 量 合 金 元 素 以 提 高 钎 料 某 一 性 能 或 综 合 性 能,并 已 开 发 出 Sn3.0Ag0.5 Cu等系列商用无铅钎料[9] 。近年来,向无铅钎料中添加微纳米颗粒作为强化相来制备复合 无铅钎料已成为该领域的研究热点[10 -1 1] 。获得均匀分布的强化相是复合材料制备中的技术瓶颈[12] , 正受到人们的关注。粉末冶金法由于可改善微纳米级强化相的分散性而成为复合材料制备的主要方 法。文献[13]采用粉末冶金法制备了镀银石墨烯增强铜基复合材料,将铜基复合材料的强度提升了近 1 倍。文献[14]采用同样方法制备了石墨烯纳米片增强铝基复合材料,在不损失韧性的前提下,使铝 基复合材料的屈服强度增加了 50%。与上述高熔点铜、铝合金相比,低熔点钎料合金粉末冶金法制 备时存在合金元素易氧化、原子扩散能力不足等问题,鲜见相关文献报道,仅文献[1 5 ]采用粉末冶金 法探讨了镀银石墨烯增强 Sn3.0Ag0.5 Cu 复合低熔点钎料的制备,然而复合钎料塑性仅达到 1 8%, 难以满足使用要求。为此,本文以低熔点 Sn2.5 Ag0.7 Cu0.1 RE 无铅钎料合金为研究对象,采用粉末 冶金法制备无铅复合钎料,为低熔点有色合金粉末冶金工艺开发及复合材料制备提供理论依据。

1 试验材料与方法

1 .1 材料

试验所用无铅钎料合金粉末为 Sn2.5Ag0.7Cu0.1RE 合金粉,球径为 25 ~45 μm,购于长沙天久金 属材料有限公司。

.2 Sn2.5Ag0.7Cu0.1 RE 钎料粉末冶金工艺设计及制备

设计的低熔点无铅钎料合金粉末冶金工艺路线包括预压和烧结两部分:预压是借助于合金粉末位移和变形降低粉末间的显微间隙,以达到粉末颗粒表面贴合,表征参数为相对密度;烧结是通过粉末颗 粒原子扩散形成冶金连接而具有强度,主要考察其组织与性能。

1 .3 Sn2.5Ag0.7Cu0.1 RE 钎料组织性能检测

2 试验结果及讨论

2.1 预压对 Sn2.5Ag0.7Cu0.1 RE 钎料组织性能的影响

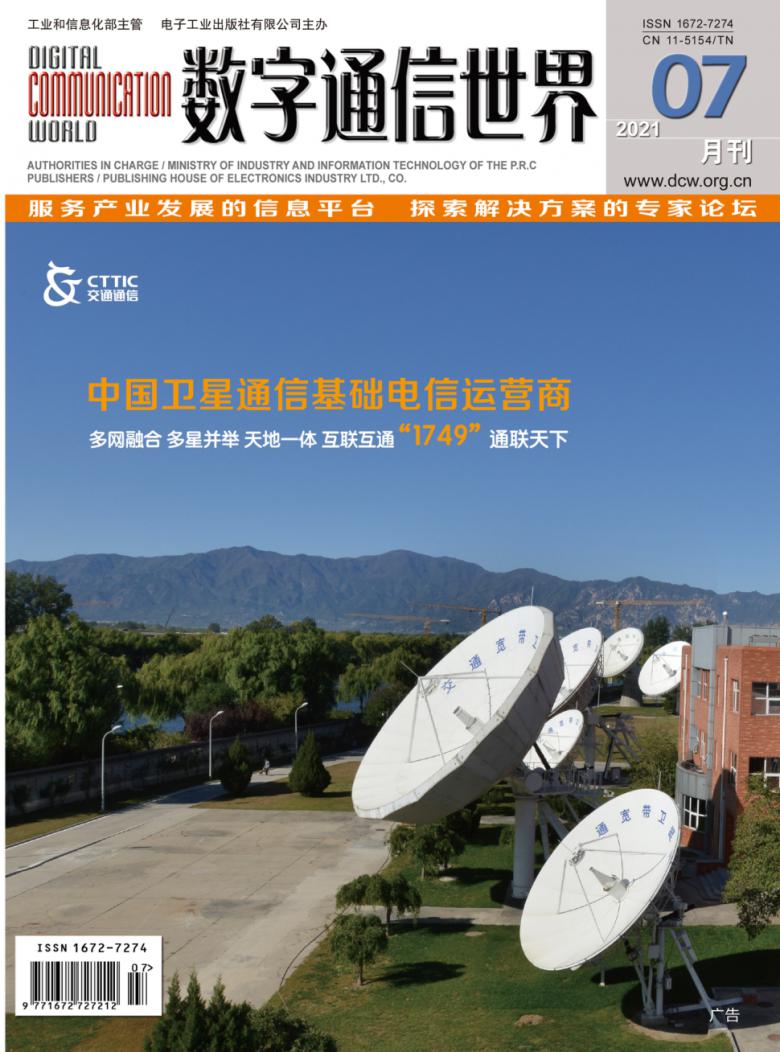

因此,预压应力为 160 MPa 时,Sn2.5Ag0.7Cu0.1RE 钎料合金压坯成型良好且相对密度达 95%,可 以满足烧结工艺要求。此时,预压压力为该钎料合金屈服极限的 4 倍,高于高熔点合金铜、铝合金的预 压应力。

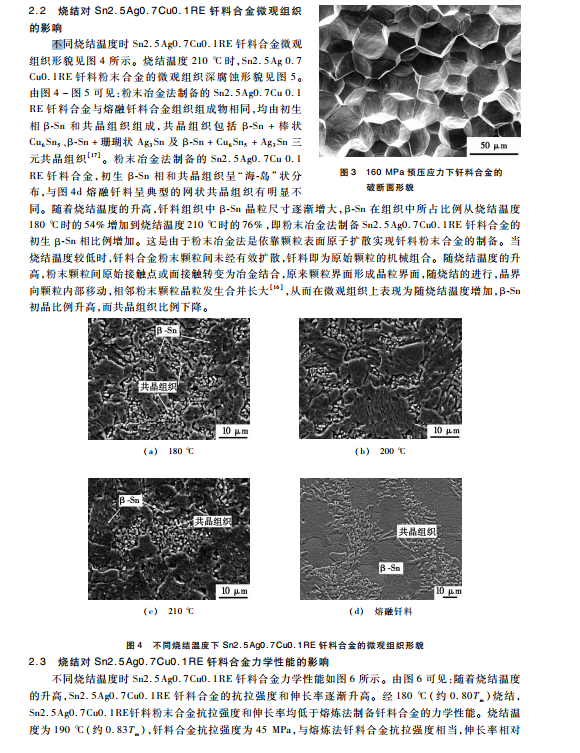

当烧结温度继续升高至 210 ℃(约 0.90Tm)时,Sn2.5Ag0.7Cu0.1RE 钎料合金拉伸断口形貌为冶 金连接处的韧窝和粉末冶金法特征显微空隙组成,如图 7 d 所示。大量韧窝的出现说明粉末颗粒接触面 形成了完整的冶金连接,局部显微空隙则是相邻多面体粉末颗粒在烧结后期球化所形成的。可见,随着 烧结温度的增加,Sn2.5Ag 0.7Cu 0.1RE 钎料合金粉末颗粒逐渐形成“点-线-面”的冶金结合,这与钎料 合金力学性能逐渐上升的试验结果相吻合。

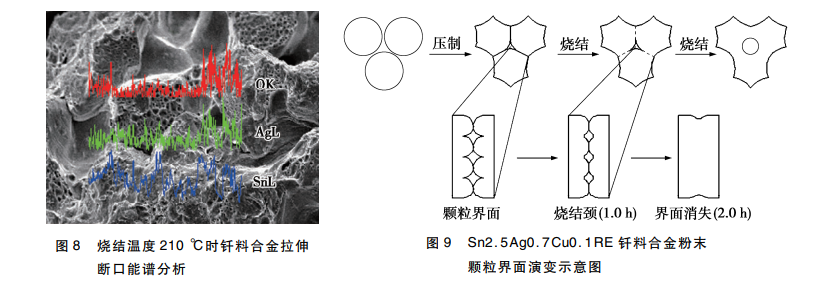

图 8 为 烧 结 温 度 210 ℃ 时 Sn2.5Ag0.7Cu0.1RE 钎 料 合 金 拉 伸 断 口 能 谱 (energy dispersive spectrometer,EDS)分析结果。由图 8 可见:氧元素含量变化曲线在粉末颗粒两侧出现尖峰,这说明粉末 颗粒间隙有氧存在,即粉末颗粒间有氧化膜,说明低熔点有色合金烧结扩散阻力主要来源于粉末颗粒表 面氧化膜。

图 9 为烧结驱动力和氧化膜阻力共同作用下,Sn2.5Ag0.7Cu0.1RE 钎料合金粉末颗粒界面演变示 意图。由图 9 可见:在适宜烧结温度下,经过一定时间烧结,粉末颗粒最先撕破,越过氧化膜形成局部黏 接点,粉末颗粒外形基本未变,整个烧结体密度增加极小,强度主要源于变形粉末颗粒的机械嵌合。烧 结时间增加至 1.0 h,原子向颗粒结合面大量迁移使烧结颈扩大,烧结体密度和强度增加。当烧结时间 增加至 2.0 h,粉末颗粒间界面消失,变形粉末颗粒逐渐球化,粉末颗粒间形成完整的冶金连接,钎料合 金具有较好的抗拉强度和伸长率。

综上所述,低熔点 Sn2.5Ag0.7Cu0.1RE 钎料合金粉末颗粒表面氧化膜是烧结的主要阻力;提高烧 结温度以增大原子扩散动力才能实现钎料合金的有效烧结。与高熔点铜、铝合金 0.6 Tm ~0.8 Tm 烧结 温度相比,Sn2.5 Ag0.7 Cu0.1 RE 钎料合金达到具有良 好 力 学 性 能 的 烧 结 温 度 较 高,约为 0.85 Tm ~ 0.90Tm。

3 结论

(1)Sn2.5Ag0.7Cu0.1RE 钎料合金在预压应力 160 MPa、烧结温度 210 ℃下实现粉末冶金固相烧 结。与熔炼法相比,在保证钎料塑性前提下,钎料合金抗拉强度提高 15.5%。

(2)粉末冶金烧结会影响低熔点 Sn2.5Ag0.7Cu0.1RE 钎料合金初生 β-Sn 和共晶组织形态;随烧结 温度升高,β-Sn 初晶组织比例升高。